Ton Bouw is behalve technisch directeur van James Hardie ook plantmanager van de Nederlandse fabriek aan de Maas in Niftrik, nabij het Gelderse Wijchen. Dagelijks overziet hij het productieproces waarbij water, gips- en papierafval veranderen in gipsvezelplaten. De cijfers zijn imposant. “Dagelijks recyclen we zo’n 70.000 kilo gips uit bouwplaatsafval en 120.000 kilo gipsafval uit onze eigen productie en onze industrieklanten. Gerecycled papier vormt ongeveer 20 procent van de grondstoffenmix. Per uur recyclen we 5,5 ton papier, wat neerkomt op 110 ton oud papier per dag. Per uur pompen we bovendien 21 kubieke meter water uit de Maas dat we in onze eigen waterzuiveringsinstallatie reinigen. Van die 21.000 liter gebruiken we per uur 15.000 liter water in het proces om het gips te binden.”

Ons product wordt steeds relevanter voor de snel veranderende bouwsector”

Steeds duurzamere bedrijfsvoering

Zo bekend Fermacell als merk is, zo onbekend is de duurzame aard ervan, constateert Bouw. “Regelmatig spreek ik klanten die Fermacell-producten sinds jaar en dag gebruiken, maar niet weten dat onze gipsvezelplaten volledig circulair zijn. Onze nuchtere Gelderse aard weerhoudt ons ervan te roepen hoe goed we bezig zijn. Maar met het toenemende belang van circulair, klimaatneutraal en emissieloos bouwen, willen we onze steeds duurzamere bedrijfsvoering inzichtelijk maken. Bovendien wordt ons product steeds relevanter voor de snel veranderende bouwsector. Fabrieksmatige bouw krijgt een groter aandeel. Fermacell-gipsvezelplaten zijn bij uitstek geschikt voor modulaire bouw, houtskeletbouw en systeembouw. Hiermee tillen we de verduurzaming van woningen en gebouwen naar een hoger niveau, terwijl we de prestaties - thermische isolatie, akoestiek, brandveiligheid, binnenluchtkwaliteit en energiebesparing - verbeteren.”

Eindeloos recyclen

Circulariteit zit Bouw en zijn collega’s in de genen. “Het is onze tweede natuur. Onze fabriek is oorspronkelijk gebouwd om gipsafval uit de toenmalige energiecentrale in Nijmegen om te zetten in gipsplaten. Het productieproces werd in de loop van de jaren steeds verder geoptimaliseerd. Maar ook wij recyclen nog steeds gipsafval tot de bekende gipsvezelplaat. In tegenstelling tot papier en karton kun je gips namelijk eindeloos recyclen zonder dat het zijn kracht verliest. In het hele aanvoer-, productie- en verpakkingsproces verzint James Hardie telkens een duurzamere toepassing. Bovendien zijn we constant bezig de hoeveelheid afvalstromen te verlagen en recyclingstromen te verhogen.”

Watervervoer

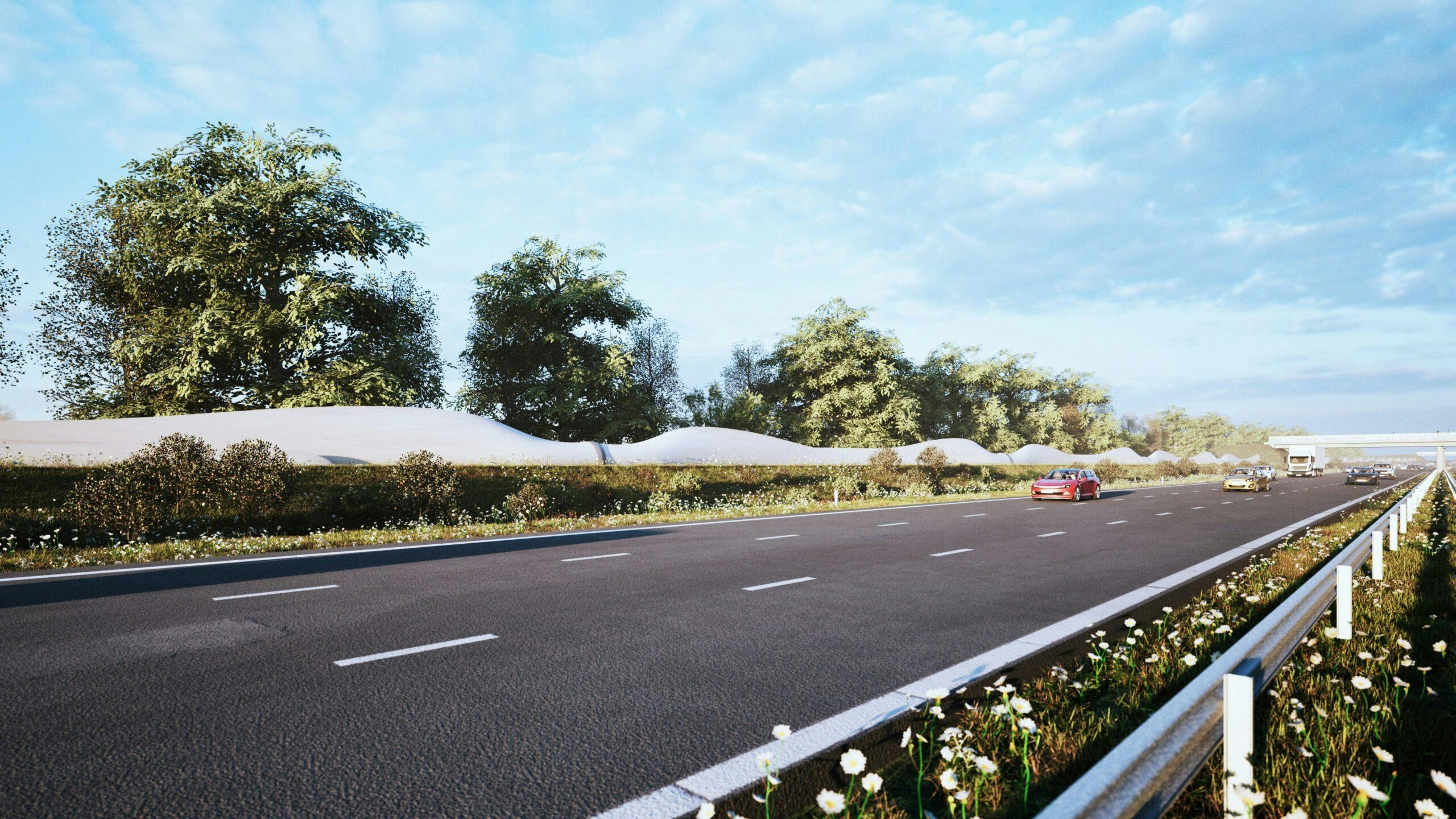

De manager geeft enkele voorbeelden. “Ons watergebruik verloopt via een 100 procent gesloten systeem. Toch onderzoeken we hoe het watergebruik verder kunnen reduceren, zonder de plaatkwaliteit te verminderen. Dankzij onze eigen loskade hebben we het wegtransport van de gipsgrondstoffen grotendeels door watertransport vervangen. Dat watervervoer levert een CO₂-reductie op van 25 tot 50 procent. Ook gebruiken we zoveel mogelijk energiezuinige en elektrische vorkheftrucks. Op buitenlocaties gebruiken we nog dieselheftrucks. Zodra elektrische varianten met een hefvermogen boven de drie ton beschikbaar komen, zullen we die direct in gebruik nemen.”

Inzicht in performance

Een nieuw digitaal systeem heeft eveneens duurzame winst opgeleverd, zo blijkt. “Hiermee hebben we nu real-time inzicht in de performance van de machines en de productkwaliteit. Behalve dat dit betere producten oplevert, vermindert het ons grondstofverbruik met 2,5 tot 4 procent. De productie van nieuwe pallets beperken we zoveel mogelijk door recycling. Karton wordt ook hergebruikt. Verder gebruiken we zo min mogelijk plastic, omdat dit nooit vergaat. Plastic verpakkingsfolie vervangen we zoveel mogelijk door strapex-band. Wat we wel gebruiken recyclen we met onze verwerkingspartner Rondo. Zo gaan duurzaamheid, circulariteit en functionaliteit bij ons hand in hand.”

Windmolens

Een grote stap die het bedrijf nog moet zetten, is de transformatie van een gasgestookte fabriek naar een die draait op duurzame elektriciteit. ‘Een deel van onze energie komt uit warmteterugwinning tijdens het productieproces, maar gas blijven we ook nodig houden. James Hardie is echter meer dan bereid fors te investeren in de energietransitie. We zijn een financieel sterke organisatie die zijn winst inzet voor een efficiëntere en duurzamere bedrijfsvoering."

Waterstof

Helaas gaat dat in Nederland niet van de een op de andere dag, weet Bouw. "We opteren voor windmolens op eigen terrein, maar het duurt jaren om daar een vergunning voor te krijgen. Ook willen we de mogelijkheden onderzoeken om over te stappen op waterstof. Maar ook al zou die techniek direct beschikbaar zijn, kunnen we er niet mee aan de slag; het elektriciteitsnet is vol in Gelderland. Met onze energiepartner zijn we wel al bezig met een haalbaarheidsonderzoek.”

De vraag naar industriële woningbouw is explosief gestegen”

Platen op maat

Intussen blijft het bedrijf gefocust op de vraag vanuit de bouwsector. De snelst groeiende doelgroep is de industriële woningbouw, stelt Bouw. “Die vraag is explosief gestegen. De behoefte aan modulaire woningen voor vluchtelingen, arbeidsmigranten en studenten groeit enorm. Hoewel ons hele productieproces is geautomatiseerd, kunnen we maximale flexibiliteit betrachten. Veel systeembouwers willen namelijk geen standaardplaten, maar een plaat die het liefst een hele of halve wand of vloer kan vormen. Dat kan door onze apparaten af te stellen om platen tot 6 meter lang en 2,5 meter breed te snijden. Ook grote bouwers met eigen woningfabrieken die specifieke wensen of bepaalde frames nodig hebben, bedienen. Inmiddels maken we 35 procent van onze gipsvezelplaten specifiek op maat."

De dienstverlening reikt echter verder. "Zo ontwerpen we woningconcepten voor flexbouw of renovatie waarin onze producten feilloos passen. Zo hoeven aannemers, ontwikkelaars of woningcorporaties het hele voortraject niet zelf te bedenken, maar kunnen ze direct aan de slag.”

Anticyclisch investeren

Niettemin kan ook James Hardie niet om de effecten van de afgekoelde woningmarkt heen, erkent de technisch directeur. “Dat merken we niet alleen in Nederland maar in heel Europa. In onze vier Europese fabrieken draaien we iets minder productie. De vraag vanuit de industriële woningmarkt daalt echter niet en groeit in Nederland zelfs. We verwachten dat de nieuwbouwdip in 2024 aanhoudt, maar de groei de jaren daarna weer fors aantrekt. James Hardie blijft de productielijn in Europa dan ook uitbreiden. Door anticyclisch te investeren, voorkomen we dat we de boot vanaf 2025 missen.”

Koploper

Bouw is ervan overtuigd dat de conjuncturele tegenwind geen belemmering is voor verduurzaming. “Wij blijven koploper in milieubewust en gezond bouwen en stimuleren onze leveranciers en klanten hetzelfde te doen. Een circulaire bouwsector en economie is haalbaar. De tegenwerping dat het te kostbaar is, snijdt economisch geen hout. Onze klanten en partners hoeven hun afval niet naar de stort te brengen en daarvoor te betalen. Wij halen het op en gebruiken alle grondstoffen optimaal. Dat is economisch en ecologisch een win-winsituatie voor iedereen.”

Samen sterker

Bouwmaterialenproducent James Hardie Industries is wereldmarktleider in vezelcementproducten. De multinational bereikte deze positie met autonome groei. De enige overname die James Hardie verrichtte was die van het van oorsprong Duitse Fermacell in 2018. Met deze acquisitie kreeg het de onbetwiste Europese marktleider op het gebied van gipsvezelplaten in handen.

Moeder James Hardie en dochter Fermacell zagen ook in dat ze hun krachten konden bundelen. Zo heeft James Hardie de droogbouwoplossingen van Fermacell geïntegreerd in zijn productgamma. Naast Hardie Plank en Hardie Panel vezelcement gevelbekledingen omvat het productassortiment nu dus ook

Fermacell-gipsvezelplaten en -dekvloerelementen voor hoogwaardige droogbouwsystemen. De marktleider is daarmee in staat om complete wandsystemen voor de gips-, hout-, gevel- en prefabbouw aan te bieden. Een duurzame totaaloplossing op conceptniveau, aldus de onderneming.

CO₂-opslag

Fermacell-gipsvezelplaten voor droge binnenafbouw zijn door hun samenstelling uit papier en gips 100 procent recyclebaar. Ze zijn geschikt als wandplaten, vloerelementen (ook voor energiebesparende vloerverwarmingen) en plafondplaten. Voor natte ruimtes als badkamers en buitengevels biedt James Hardie de cementgebonden Fermacell Powerpanel H2O platen. Fermacell-gipsvezelplaten worden binnenkort opgenomen in de Nationale Milieudatabase. Cruciaal voor prefab en renovatie, waar het opstellen van een CO₂-belasting verplicht is.

De Fermacell-platen zijn behalve duurzaam en energiezuinig ook geluidswerend, brandwerend, stootvast, vochtwerend én extreem belastbaar. Een efficiënt, snel en duurzaam alternatief van beton, baksteen of gipskarton, waarvoor volgens James Hardie een dubbele hoeveelheid plaatmateriaal benodigd is voor dezelfde productprestaties.

Dit artikel is gesponsord door James Hardie.