Dat FAKRO Nederland 28 jaar geleden ontstaan is vanuit een dakdekkersbedrijf voor hellende daken, is tot op de dag van vandaag nog te merken, constateert commercieel directeur Bart Peters. “Die oorsprong heeft ervoor gezorgd dat we altijd dicht bij de praktijk staan en dicht bij de mensen die ons product verwerken. Het voordeel is dat we continu in gesprek zijn en weten wat er speelt, ook in de prefab industrie.”

Door de gesprekken met de fabrikanten van prefab daken kwam FAKRO er achter dat ze behoefte hadden aan dakramen die ze sneller en makkelijker konden inbedden in hun productieproces. Dat leidde tot de Prefab Inbouw Optimalisatie.

Tijdwinst en minder zware belasting bij montage

Het was vooral zaak om de wensen van de fabrikanten te inventariseren en per type dakraam te vertalen in een standaardoplossing die passend was voor hun afzonderlijke systemen. Verschillende fabrikanten moesten daarom aanpassingen doen, vooral voor de bevestiging, maar die waren volgens Peters bescheiden. “Nagenoeg alle makers van prefab daken kunnen hiermee uit de voeten.” Ook met een standaardoplossing blijft er genoeg keuze over. Peters: “De Prefab Inbouw Optimalisatie is toepasbaar op vrijwel ons hele dakraamassortiment.”

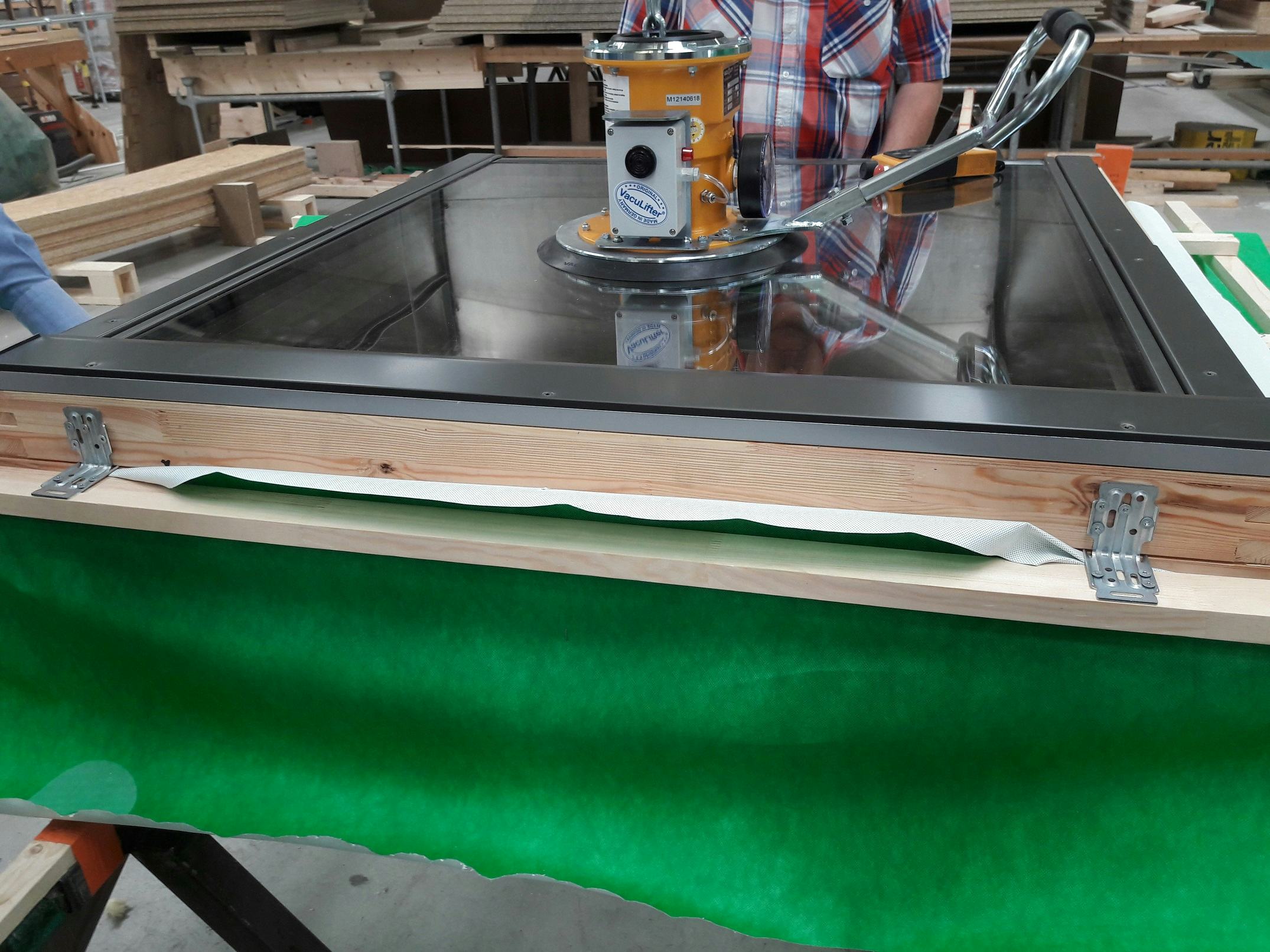

Het nieuwe product biedt dakenproducenten veel voordelen. Zo worden de prefab dakramen in hun fabrieken aangeleverd zonder verpakking, wat enorm scheelt in de afvalstromen en dus beter is voor het milieu. Ze liggen bij aankomst horizontaal op een pallet, waardoor intern transport met een glaszuiger direct mogelijk is. Bij FAKRO is de tochtdichting al in de sponning aangebracht en de montagehoeken zijn voorgemonteerd. Deze manier van aanleveren scheelt de montagemedewerkers van de dakproducenten een aantal handelingen en dus tijd. Ook worden ze minder zwaar belast. Een dakraam kan hierdoor minimaal een kwartier sneller gemonteerd worden. Dat is een tijdwinst van ongeveer 25 procent, schat Peters.

Daar komt nog eens bij dat alle dakramen, dus niet alleen de dakramen die in deze uitvoering worden geleverd, makkelijk te monteren en te demonteren zijn. Dat vergroot de kans op een tweede leven.

De belangstelling voor de Prefab Inbouw Optimalisatie is groot. Peters ziet het prefab aandeel onder de geleverde dakramen bij FAKRO gestaag groeien en hij verwacht dat die ontwikkeling zich verder zal doorzetten. Sommige partijen willen eerst de kat uit de boom kijken, maar hebben ze eenmaal een keer proefgedraaid met prefab dakramen in een project, dan gaan ze volgens Peters snel overstag. “Het is efficiënter, makkelijker en sneller.”

Nu richt FAKRO zich vooral nog op de markt nieuwbouw prefab daken, maar de dakramenproducent ziet voor zijn prefaboplossing ook kansen voor renovatie- en verduurzamingsprojecten. Voor renovatie vergt dat wel wat meer uitdagingen, verwacht Peters. “Als de logistieke afstemming goed is, kan dat ook, maar dan moet het product wel direct verwerkt kunnen worden op de bouwplaats.”

Circulariteit

Daarnaast blijft FAKRO werken aan verdere verbetering van de inbouwoplossing en de andere producten. Daar speelt circulariteit een belangrijke rol bij. Sinds kort zijn alle producten van FAKRO standaard voorzien van een materialenpaspoort. “Dat is de basis voor circulariteit. Als je producten wil hergebruiken in de toekomst moet je weten welke materialen er allemaal in zitten.”

Tegelijkertijd is het bedrijf bezig om een levenscyclusanalyse (LCA) te maken voor elk product. Die laatste exercitie is wat tijdrovender omdat FAKRO daarbij ook veel informatie nodig heeft van toeleveranciers. En om de milieubelasting van de producten verder terug te dringen bestaat nu al 45 procent van de kunststof kozijnprofielen uit gerecycled kunststof.

Een ander aandachtspunt is om te kijken of onderdelen van producten nog verder vervangen kunnen worden door een milieuvriendelijker variant. Dat vergt soms het nodige onderzoek, zoals voor de aluminium afdekkappen. Gerecycled aluminium hiervoor gebruiken is een optie, zegt Peters, maar levert een uitdaging op bij het vinden van de juiste afwerking.

Maar gaat het om duurzaamheid, dan onderzoekt FAKRO ook hoe het bedrijf de levensduur van zijn producten kan verlengen. Peters: “Naast het feit dat onderhoud daarin belangrijk is, kun je ook je product herontwerpen. Wij vinden daarbij dat je moet beginnen bij de basis. Vandaaruit ga je stap voor stap kijken wat je moet aanpassen aan je product om tot een optimale oplossing te komen. Vandaar dat we eerst het materialenpaspoort op orde hebben gebracht. Als je te veel stappen overslaat, krijg je het proces niet sluitend.”

Dit artikel is gesponsord door FAKRO.