Gebrek aan grondstoffen zoals zand en grind in Noord-Brabant, waardoor ze uit andere delen van het land of uit Duitsland moesten komen, was destijds de voornaamste reden om op zoek te gaan naar geschikte alternatieven. Op die manier wilde A. Jansen besparen op de kosten. Alles wat kan worden gereinigd en gerecycled, hoeft immers niet te worden ingekocht. Het aantal transportbewegingen ging daardoor fors omlaag en daarmee ook de CO2-uitstoot. De oplossing zat in het hergebruik van puin dat vrijkwam uit infra- en sloopwerken: eerst voor de wegenbouw en later ook voor de betonproductie.

Tegen de stroom in

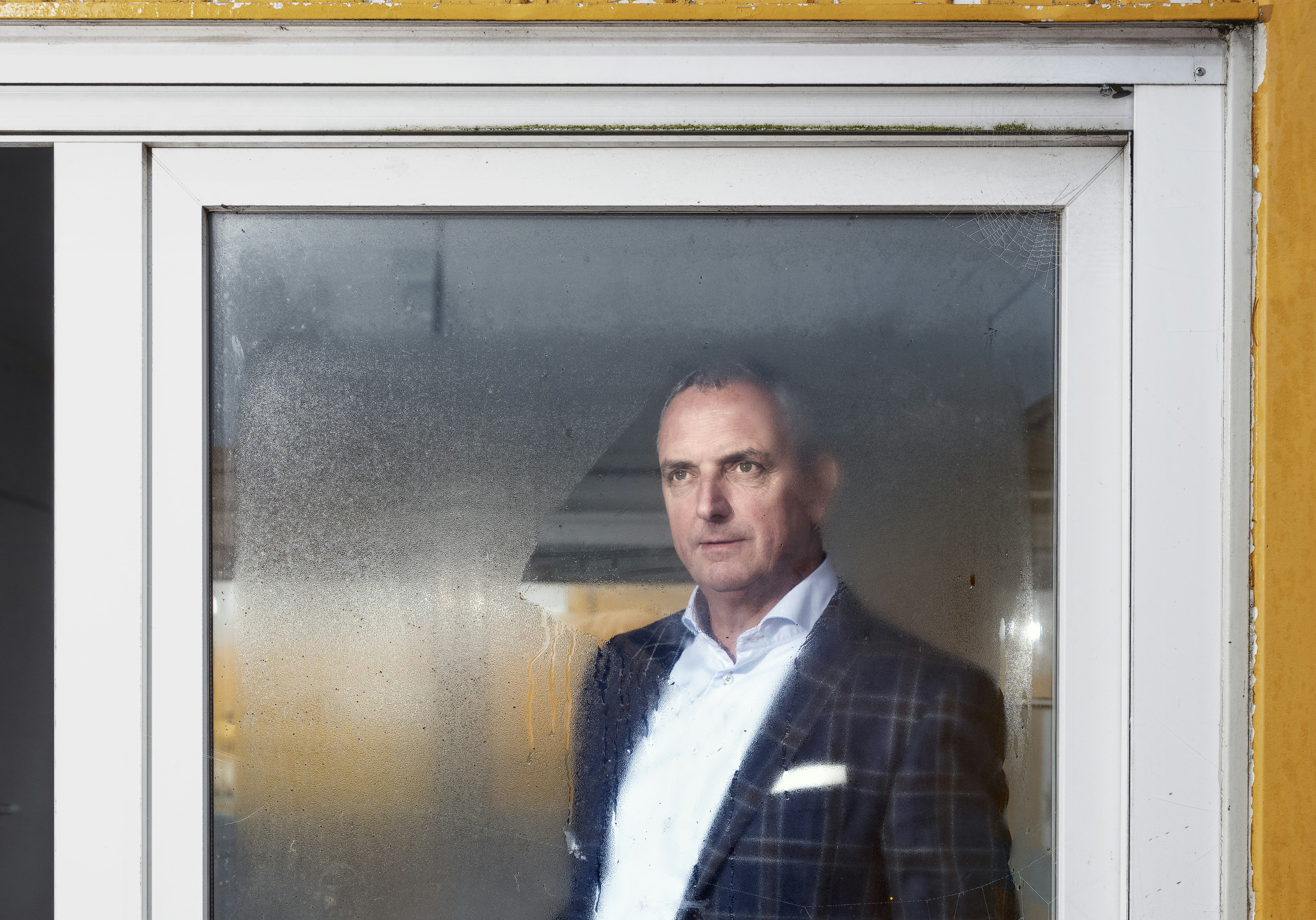

“We hebben tegen de stroom in moeten roeien”, zegt eigenaar en directeur Toon Jansen, die zijn bedrijf in 1971 oprichtte. Klanten kenden de producten nog niet en het idee dat bouw- en sloopmaterialen na verwerking een tweede leven kregen als betongranulaat was nog erg ongewoon. De maatschappelijke urgentie om dat te doen ontbrak nog. Omdat de meeste betonproducenten in die tijd geen heil zagen in het gebruik van betongranulaat als vervanger van grind, breidde Jansen zijn bedrijf uit met een eigen betondivisie om zelf beton te kunnen produceren.

Pionieren bij hergebruik minerale grondstoffen loont”

“Het aantal betoncentrales is gegroeid. In die tijd heb ik er vijf opgezet om afzet te garanderen voor recyclingmaterialen.” De afzet van beton, met daarin betongranulaat als vervanger voor natuurlijk zand en grind, sloeg wél aan, al ging dat geleidelijk. Jansen: “We hebben al onze producten gecertificeerd en we hebben onze klanten er voorzichtig aan laten wennen. Dat is gelukt. In het begin mochten we twintig procent toevoegen. Dat deel van onze grondstoffen hoefden we dus niet meer uit Limburg te halen, maar konden we zelf produceren.”

Inmiddels verwerkt A. Jansen een groot aantal minerale afvalstromen, zoals bouw- en slooppuin en verontreinigde grond tot nieuwe grondstoffen. Sinds 2018 beschikt het bedrijf over de eerste thermische reinigingsinstallatie (TRI) in Zuid-Nederland, zodat nu ook teerhoudend asfalt en verontreinigde grond gereinigd kunnen worden. Het is een logische vervolgstap. Jansen: “We zijn altijd blijven kijken wat we nog meer konden. Zo zijn we bij thermische reiniging uitgekomen.” Door verhitting worden schadelijke stoffen verwijderd en vernietigd, waarna schoon zand en grind overblijft. Deze zand- en grindstromen worden na certificatie weer als primaire grondstoffen ingezet bij de productie van beton of in de grond-, weg- en waterbouw. In totaal wordt zo’n 95 procent van alle stromen die bij A. Jansen binnenkomen, verwerkt tot nieuwe grondstoffen zoals betongranulaat, zand en grind en weer hergebruikt in het eigen bedrijf bij de betonproductie. Het streven is om dat percentage binnen vijf jaar omhoog te brengen naar 99,9 procent.

Alternatieve grondstoffen

Bij de betonproductie van A. Jansen bestaat inmiddels vijftig procent van het toeslagmateriaal uit alternatieve grondstoffen: zand en grind dat vrijgekomen is uit thermische reiniging, in combinatie met betongranulaat. Hoewel betongranulaat in tegenstelling tot zo’n 25 jaar geleden nu algemeen geaccepteerd is, loopt het bedrijf nog steeds voorop, zo blijkt ook uit de laatste publicatie van de brancheorganisatie, die ruim 190 betonproducenten vertegenwoordigt. Bij de meeste andere betonproducenten ligt het percentage gerecycled materiaal in hun betonmortel aanzienlijk lager. “Wij zijn al veel verder dan de rest van Nederland en zijn al heel lang bezig zijn met het zoeken van andere minerale grondstoffen. Dat komt omdat wij er een groot belang bij hebben”, stelt Jansen.

Ze benaderden ons niet alleen omdat we een familiebedrijf zijn met korte lijnen, maar ook omdat we open staan voor vernieuwing”

Het streven is om daar honderd procent van te maken. Hoe snel dat lukt is niet helemaal in te schatten. “Ons doel is om van minerale afvalstoffen, dus van betonpuin of bijvoorbeeld teerhoudend asfalt weer een product te maken. Dat betekent dat we de afvalstromen die binnenkomen eerst moeten verwerken. We zijn daarbij wel afhankelijk van het aanbod en de productiecapaciteit”, zegt Jan Busser, directeur Recycling.

Een bijzondere toepassing van secundaire grondstoffen in de eigen betonproducten is het flexibele bouwsysteem Legioblock®. De basis bestaat uit betonnen blokken met vaste afmetingen, die vanwege de noppenstructuur makkelijk zijn te stapelen en te verplaatsen. Ze worden voor tijdelijk en permanent gebruik onder meer ingezet voor geluidswanden, industriehallen en als terreinmarkering.

Geopolymeerbeton: cementloos alternatief

Ook op andere fronten werkt A. Jansen aan het verder verduurzamen van de bedrijfsvoering. Zo zocht het bedrijf in de betonproductie al enige tijd naar een milieuvriendelijker alternatief voor cement als bindmiddel. Bij de productie van cement komt veel CO2 vrij en er valt dus veel winst te behalen als dat percentage omlaag gaat. Geopolymeer, een bindmiddelsysteem op basis van minerale reststoffen, alkaliën en een activator, is een cementvervanger waarmee dat lukt. Afhankelijk van de toepassing kan de CO2-reductie oplopen tot 85 procent. A. Jansen maakte een paar jaar geleden kennis met geopolymeren omdat een aannemer van plan was er gebruik van te maken bij de bouw van een aantal kunstwerken. “Ze benaderden ons niet alleen omdat we een familiebedrijf zijn met korte lijnen, waar beslissingen snel kunnen worden genomen, maar ook omdat we open staan voor vernieuwing”, zegt Bert Büsgen, directeur Beton.

Hoewel de aannemer de tender waarom het ging uiteindelijk niet won, was de interesse van A. Jansen gewekt, omdat het veelbelovende CO2-arme beton goed aansluit bij de bedrijfsfilosofie. Geopolymeerbeton brengt de circulaire werkwijze immers weer een stap verder. Het bedrijf is gaan samenwerken met Sqape, een jointventure van Cementbouw en Mineralz, die technologie, kennis en grondstoffen levert om geopolymeerbeton te kunnen produceren. Dat geeft A. Jansen opnieuw een voorsprong op de traditionele betonmarkt, meent Büsgen. “Met het toepassen van secundaire grondstoffen, in combinatie met geopolymeren, kun je voor zover wij weten geen betere MKI-waarde (milieukostenindicator) realiseren.”

fundering voor de 36 woningen in de circulaire woonwijk Ecodorp Boekel.

Constructieve vloer Ecodorp Boekel

Eerder dit jaar heeft A. Jansen een eerste project uitgevoerd waarbij geopolymeerbeton is toegepast. Het gaat om de aanleg van de fundering voor de 36 woningen in de circulaire woonwijk Ecodorp Boekel, in opdracht van aannemer Eco+Bouw. Een mijlpaal, aldus Büsgen. In de wegenbouw worden betonwaren met geopolymeren als bindmiddel al langer toegepast, maar ook voor wegverharding van bijvoorbeeld fietspaden en rotondes. In de woningbouw is dat nieuw. “Voor ons bijzonder en ook uniek in Nederland. Het is de eerste keer dat een constructieve, zelfdragende vloer is geleverd.”

Een tweede project betreft een demontabele brug in Wageningen die de Amsterdamse brugontwerper Pontiflex daar gaat realiseren. A. Jansen levert geopolymeerbeton voor de prefab brugelementen aan een Brabantse betonwarenfabriek. Hoewel A. Jansen cementloos beton ziet als een kansrijke technologie, zal het voorlopig een nichemarkt blijven, voorziet Büsgen.

De markt moet er klaar voor zijn

Weliswaar worden de producten uitvoerig getest om te kijken of ze voldoen aan de eisen die een opdrachtgever stelt, maar het probleem is dat er nog geen wettelijke normen zijn en dat de kosten nu nog hoger zijn dan voor traditioneel beton. “Dus moet je opdrachtgevers hebben die ervoor openstaan. De markt moet er klaar voor zijn.” Ook moet de toekomst uitwijzen welke toepassingen zich het beste lenen voor dit betonmengsel. Hij ziet de vraag wel voorzichtig toenemen. Kansrijk zijn de projecten van wegbeheerders als gemeenten en provincies, die bovendien in hun tenders specifiek vragen om innovatieve oplossingen om de CO2-uitstoot te verminderen. Dat maakt het voor aannemers steeds aantrekkelijker om geopolymeerbeton te gebruiken.

A. Jansen in het kort

A. Jansen in het kortDe eenmanszaak die Toon Jansen in 1971 startte is uitgegroeid tot A. Jansen B.V. in Son: een concern met zo’n 400 medewerkers, verspreid over vijf divisies en zeven vestigingen. Het bedrijf met een jaarlijkse omzet van 100 miljoen euro is actief op het gebied van infra, recycling en beton. Jaarlijks verwerkt A. Jansen meer dan 1,2 miljoen ton aan inerte – met name minerale - afvalstromen. Zo’n 95 procent hiervan wordt in het eigen bedrijf hergebruikt in de betonproductie of gerecycled tot hoogwaardige, gecertificeerde producten, die bij afnemers weer dienen als nieuwe grondstoffen in het bouwproces.

Oprichter Toon Jansen heeft nog steeds de leiding. In 2021 viert A. Jansen B.V. het vijftigjarige jubileum.

Dit artikel is gesponsord door A. Jansen B.V.