Vijf jaar terug is het alweer dat de eerste schetsen voor Stories werden gemaakt. Een project van een collectief van particuliere opdrachtgevers (CPO) met een grote variatie aan plattegronden, een opvallende groene gevel en vanaf de plint compleet opgetrokken in massiefhout.

Hout als constructief bouwmateriaal was op dat moment nog lang niet zo hot als nu, herinnert architect Olaf Gipser zich, die verantwoordelijk was voor die eerste schetsen. En voor de eindeloze stroom tekeningen en details die daarna volgde. Eigenlijk beseften hij en bouwbedrijf Heutink op dat moment nauwelijks welk avontuur ze aangingen. Ze kenden elkaar van eerdere bouwprojecten. Die scoorden best goed als het ging om duurzaamheid. Maar in de Amsterdamse wijk Buiksloterham werd de lat door de gemeente enorm hoog gelegd. Circulariteit was het toverwoord, al wisten op dat moment ook maar weinig mensen hoe je dat handen en voeten moest geven.

Even wennen aan kruislaaghout

Helmich Heutink, directeur van het bouwbedrijf, herinnert zich dat hij eerst even op internet moest kijken om te zien wat dat nou precies was, dat CLT of kruislaaghout, waarmee Gipser op de proppen kwam. “Het filmpje dat ik vond zag er indrukwekkend uit, maar ik moest wel even wennen aan het idee.”

EPC 0,1

Op het dak van Stories en de plint komen in 280 zonnepanelen te liggen, die samen goed zijn voor een vermogen van 330 WattPiek (Wp). Het complex is aangesloten op de stadsverwarming. De ventilatie-installatie is uitgevoerd met warmteterugwinning. De vergaande kierdichting en de hoge Rc- waarde van de gevels brengt de totale EPC van het complex op 0,1. Heel veel meer was er volgens Arjan van Herk van aannemer Heutink niet mogelijk geweest. Dan zou warmteterugwinning aan de douche moeten zijn toegevoegd. Maar daarvoor had het vloersysteem onvoldoende inbouwhoogte en bovendien was de bijdrage aan de EPC-berekening gering.

Inmiddels staat er aan het water van het Johan van Hasseltkanaal in Amsterdam Noord een imposante constructie. Wanden, balken en vloeren zijn opgetrokken uit het materiaal waar tegenwoordig iedereen de mond vol van heeft. Omdat het CO₂ opslaat bij de productie, in plaats van dat er tonnen broeikasgas vrijkomen. En CLT draagt ook sterk bij aan een gezond binnenklimaat.

Hoogwaardig appartementengebouw

Nog één woonlaag te gaan dan is het hoogste punt van 45 meter bereikt. Stories is dan Nederlands’ hoogste houten gebouw. Voor zo lang als het duurt.

Gipser en Heutink waren anno 2015 bepaald niet de enigen die niet precies wisten hoe je een hoogwaardig appartementengebouw realiseert in kruislaaghout. De toeleveranciers en adviseurs die ze benaderden vonden het ook ingewikkeld. Gaandeweg vormden ze een enorm team rondom Stories. Voor de constructie werden alleen al drie partijen aangetrokken: een hoofdconstructeur, een expert van CLT-leverancier Derix én een gespecialiseerde houtconstructeur. Voor brandveiligheid en andere aandachtspunten werden vergelijkbare multidisciplinaire teams opgetuigd. Maar geluidsisolatie vroeg misschien wel de meeste aandacht.

Akoestisch isoleren

Een wand akoestisch isoleren was volgens projectdirecteur Arjan van Herk van de aannemer nog niet eens het probleem. De massief houten wanden van Stories en ook de balken die daarop lagen werden sowieso afgewerkt met isolatiemateriaal en gips om aan de eis van 120 minuten brandwerendheid te voldoen. Van Herk: “Als je dat doet volgens de regelen der kunst zijn ook de contact- en luchtgeluidisolatie wel grotendeels geregeld. Daarvoor bestaan in Duitsland uitvoerige boeken met de aangewezen details.”

Maar de vloeren akoestisch ontkoppelen dat was wel een ander verhaal. Tijdens een gesprek in de bouwkeet in Buiksloterham valt de naam Pirmin Jung vaak. Dat is een twintig jaar oud Zwitsers ingenieursbureau dat in Duitsland, Oostenrijk en Zwitserland actief is met massief houtbouw. Zij schijnen de Europese autoriteit te zijn als het gaat om bouwen met cross laminated timber. Van Herk: “Maar de realiteit is dat ze vooral veel ervaring hebben met grondgebonden woningen in hout. Een vloerdetail voor een woongebouw van twaalf lagen, dat was er eigenlijk nog niet. En al helemaal geen detail dat voldeed aan de eisen van het Nederlandse bouwbesluit.”

Trial and error

Aannemer, architect, adviseurs en toeleveranciers ontwikkelden de details uiteindelijk zelf. Met veel trial and error. Gipser: “Het was namelijk niet de bedoeling dat bewoners water door de leidingen horen stromen bij de buren, laat staan dat ze horen dat er een WC wordt doorgetrokken. Dat past niet bij een hoogwaardig woongebouw als Stories.”

Het detail dat op papier nog het best aan de Nederlandse normen voldeed, bestond uit 10 centimeter kalksplit bovenop de 16 centimeter dikke vloerplaten van CLT. Daarbinnen konden de leidingen met voldoende afschot worden ondergebracht en zou ook voldoende dekking en massa overblijven voor demping van contact- en luchtgeluid.

Experimenteren met schuimbeton

Bij referentieprojecten in Zwitserland en Duitsland was met een gebonden split gewerkt. Bij bouwbedrijf Heutink hadden ze vanaf het begin twijfels of het eindproduct sterk genoeg zou zijn om de metal stud profielen op te plaatsen voor de binnenwanden. Maar tijdens een proef in het werk, liepen ze ook tegen een ander probleem aan. Het materiaal bleek eigenlijk niet te verpompen naar veertig meter hoogte. Zelfs de meest gerenommeerde grindblazers zeiden dat dat niet kon.

Daarom besloten de bouwers ook met schuimbeton te experimenteren. Op de derde woonlaag zijn nog even de overblijfselen te zien van de proeven die ze drie maanden terug uitvoerden om de beste oplossing te vinden. Bij een verkeersruimte rond de betonnen kern is een pakket split te zien, dat een stukje verderop overgaat in schuimbeton. Adviesbureau Peutz heeft uitvoerige akoestische tests gedaan. De split scoorde volgens Van Herk iets beter dan het schuimbeton, maar daarom is er bovenop het schuimbeton nog een akoestisch membraan gelegd. Het eindresultaat scoort 6 dB scherper dan de eis uit het Bouwbesluit.

Daarvoor moeten de rioolbuizen overigens, net als bij de Duitse referentieprojecten wel zijn ingepakt met schuim en folie. Van Herk: “Het product uit de Duitse normen bleek alleen niet beschikbaar in Nederland. Dus volgde er een zoektocht naar een vergelijkbaar product. Dyka bleek uiteindelijk gewoon iets op de plank te hebben liggen, maar het duurde wel even voordat we daarachter kwamen.”

Veel details vroegen om aandacht

Dit was het meest extreme voorbeeld, maar Stories wemelt van de details die, veel meer dan gebruikelijk, aandacht vroegen van de bouwers. De speciale kunststof dat de bijzondere staalconstructie voor de balkons en wintertuinen rondom moest verbinden met de houten vloeren was er zo een. Of de stalen profielen waarmee de vloeren weer werden gekoppeld aan de betonnen stabiliteitskern.

Ook bijzonder: de sparing van de doorvoering van de ventilatiekanalen door de CLT balken. Die moest plat worden uitgevoerd omdat voor een rond gat meer hoogte nodig was, wat de balken te veel zou verzwakken. Zelfs nu nog moest Derix rondom de platte sparing een zone infrezen en er een plaatje multiplex in verlijmen. Het oogt niet als een enorme versterking, maar was nodig om aan de rekenregels te voldoen.

Ook de weerstand tegen brandoverslag van de houtskeletbouw gevelelementen bekleed met Platowood moesten de bouwers zelf bepalen. Ze moesten met een mock-up naar een laboratorium in Zweden om tijdens uitvoerige brandproeven aan te tonen dat het voldeed.

Bloed, zweet en tranen

Nee, ze zijn alle inspanningen zeker niet vergeten nu het hoogste punt nadert. Tijdens een rondgang over de bouwplaats wijzen Gipser, Van Herk en Heutink elkaar voortdurend op details en proberen terug te halen hoeveel bloed zweet en tranen het wel niet heeft gekost om daar een oplossing voor te verzinnen. Hijgend boven gekomen van het vele traplopen laven ze zich aan het uitzicht over Amsterdam dat al wekenlang in het zonlicht baadt in een ongebruikelijk heldere lucht. Ze vergapen zich aan de iconen waarmee de skyline de laatste jaren is verrijkt en die binnenkort nog worden geraliseerd. Ook iconen op het gebied van houtbouw.

Er vliegt een breedplaatvloer door de lucht, hangend aan een kraan bij een van de buren van Stories. “Daar is toch iets misgegaan”, merkt Heutink op. Hij doelt op de duurzaamheidsdoelstellingen van het project. Want hij heeft afgelopen jaren best vaak vergaderingen en bijeenkomsten over Buiksloterham bijgewoond en de ambities waren altijd enorm. “Ook onze toeleveranciers fronsten geregeld de wenkbrauwen als wijzelf met nieuwe voorstellen kwamen. Stort er toch een laag beton op, klonk het geregeld in de zoektocht naar het akoestisch kloppende vloerdetail. Maar we hebben voet bij stuk gehouden en alles weten op te lossen. Blijkbaar zijn bij andere projecten de teugels toch gevierd.”

Volgende keer iets makkelijker

Geen verdieping hetzelfde

Stories is gebouwd in collectief particulier opdrachtgeverschap. Het telt 28 appartementen over tien lagen en 7 bedrijfsunits in de plint. De appartementen variëren in grootte van ruim 43 tot 185 vierkante meter en ze grijpen ingenieus in elkaar. Geen verdieping is op dezelfde manier ingedeeld. Sommige appartementen omspannen ook meerdere verdiepingen, al dan niet met een royale vide en een tussenvloer. De onderste twee lagen en de kelder zijn uitgevoerd in beton; daarboven bestaat de complete draagconstructie uit hout: wanden, balken en vloeren. De beukmaat is 4,50 meter. Van de ongeveer 20 particuliere opdrachtgevers die in 2015 de koppen bij elkaar staken zijn er nog zo’n 12 nog over. De andere bewoners zijn er later bijgekomen. Om met de bouw te kunnen starten heeft aannemer Heutink als ontwikkelaar een aantal appartementen voor eigen rekening en risico gerealiseerd. Het laatste appartement van zo’n 180 vierkante meter werd vlak voordat de coronacrisis losbarstte verkocht voor een prijs van een kleine miljoen euro.

Stories is gebouwd in collectief particulier opdrachtgeverschap. Het telt 28 appartementen over tien lagen en 7 bedrijfsunits in de plint. De appartementen variëren in grootte van ruim 43 tot 185 vierkante meter en ze grijpen ingenieus in elkaar. Geen verdieping is op dezelfde manier ingedeeld. Sommige appartementen omspannen ook meerdere verdiepingen, al dan niet met een royale vide en een tussenvloer. De onderste twee lagen en de kelder zijn uitgevoerd in beton; daarboven bestaat de complete draagconstructie uit hout: wanden, balken en vloeren. De beukmaat is 4,50 meter. Van de ongeveer 20 particuliere opdrachtgevers die in 2015 de koppen bij elkaar staken zijn er nog zo’n 12 nog over. De andere bewoners zijn er later bijgekomen. Om met de bouw te kunnen starten heeft aannemer Heutink als ontwikkelaar een aantal appartementen voor eigen rekening en risico gerealiseerd. Het laatste appartement van zo’n 180 vierkante meter werd vlak voordat de coronacrisis losbarstte verkocht voor een prijs van een kleine miljoen euro.

Eerlijk is eerlijk, misschien zouden ze een volgende keer het zichzelf ook iets makkelijker maken. Gipser zou een volgende keer meer aansturen op het groeperen van gelijksoortige appartementen in bepaalde zones van het gebouw. “Nu zitten grote en kleine appartementen, maisonettes of gelijkvloers, kriskras door het complex. Als je dat meer groepeert heb je geen verticaal verspringende woningscheidende wanden en heb je veel minder ingewikkelde details. Dan is het ook minder gepuzzel met de verticale schachten voor leidingen. De natte cellen zijn daar nu zo dicht mogelijk bij in de buurt gehouden, ook om dat de afschotmogelijkheden geringer zijn dan bij tunnelgietbouw.” Dat lijkt Heutink ook een goed idee. Dan kunnen de kosten omlaag en dan kan het materiaal de concurrentie met het alomtegenwoordige beton beter aan. Hij is er nog niet helemaal gerust op dat bij Stories al het leergeld is betaald dat nodig is om van massiefhoutbouw een concurrerende techniek te maken.

Hout in het zicht

De architect zou in de toekomst ook graag de mogelijkheid hebben af en toe een dragende houten wand of kolom in zicht te kunnen houden. Gipser: “De bouwgroep en ik wilden vooral geen chaletachtige uitstraling voor de woningen van Stories, dus we vonden het geen probleem dat er overal gips tegen de wanden en balken kwam. De onderkant van de vloeren hebben we bijna overal vrij kunnen houden en dat geeft de bewoners het besef dat ze een houten woning bevinden. Mooi gedoseerd, zonder dat je het idee hebt dat je in een Oostenrijkse berghut naast de skipiste zit. Maar ik zou daar in de toekomst nog iets vrijer mee willen kunnen spelen.”

Die lage CO₂-footprint vindt Gipser uiteindelijk minstens zo belangrijk als het vriendelijke karakter van het materiaal, dat ruimten meteen zo’n prettige sfeer geeft. Hij zint al op mogelijkheden voor een nog scherpere voetafdruk bij een volgend project. “Ik zou willen kijken hoe de massalaag voor akoestische demping nog duurzamer kan worden uitgevoerd. Met droge verbindingen, remontabel. Dan vergroot je meteen ook de flexibiliteit voor de toekomst, omdat de installaties niet meer hoeven worden ingestort in die massalaag zoals nu deels is gebeurd. Dat zou ik bij een volgend project anders proberen te doen. Er valt nog veel te ontdekken.”

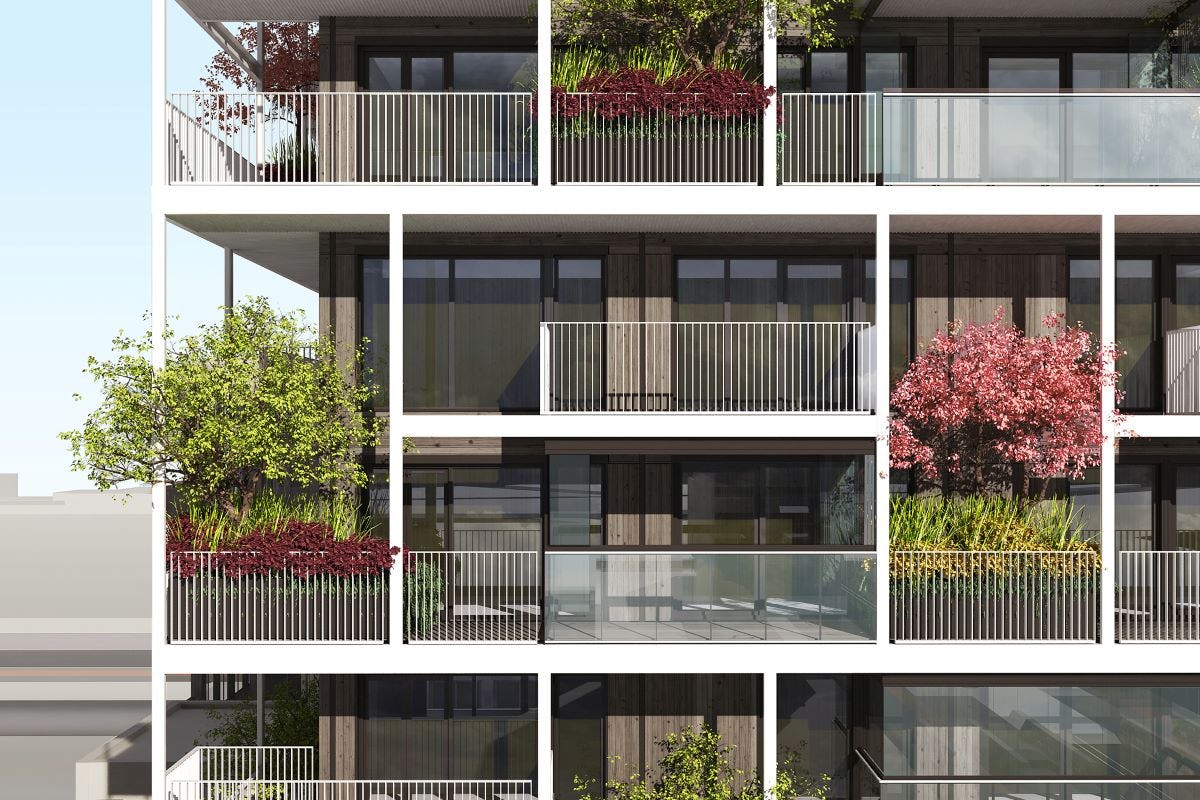

Staalconstructie met plantenbakken

Rondom het houten gebouw komt een staalconstructie. Die draagt de balkons inclusief de balustrades of glazen puien voor wintertuinen of loggia’s. Het meest in het oog springend aan de gevel worden de 57 dubbelhoge plantenbakken rondom die elk zo’n 2 ton wegen. Er komen struiken en bomen in tot maximaal 6 meter hoog (2 verdiepingen). Vaak fungeren die meteen als erfafscheiding voor de buitenruimten. De bomen zijn twee jaar terug al geselecteerd en worden nu opgekweekt in speciale potten, zodat de wortelkluit niet te groot wordt. De constructie voorlangs had volgens architect Gipser ook best in hout gekund, maar was dan wel een stuk grover geworden. De kopers en hijzelf zochten juist dat contrast tussen het robuuste houten gebouw en de ranke staalconstructie. Ook conservering was lastiger geweest met hout. De staalconstructie ging in de bouwfase gelijk op met de hoofddraagconstructie. Elke drie weken groeide het gebouw met een laag.

Rondom het houten gebouw komt een staalconstructie. Die draagt de balkons inclusief de balustrades of glazen puien voor wintertuinen of loggia’s. Het meest in het oog springend aan de gevel worden de 57 dubbelhoge plantenbakken rondom die elk zo’n 2 ton wegen. Er komen struiken en bomen in tot maximaal 6 meter hoog (2 verdiepingen). Vaak fungeren die meteen als erfafscheiding voor de buitenruimten. De bomen zijn twee jaar terug al geselecteerd en worden nu opgekweekt in speciale potten, zodat de wortelkluit niet te groot wordt. De constructie voorlangs had volgens architect Gipser ook best in hout gekund, maar was dan wel een stuk grover geworden. De kopers en hijzelf zochten juist dat contrast tussen het robuuste houten gebouw en de ranke staalconstructie. Ook conservering was lastiger geweest met hout. De staalconstructie ging in de bouwfase gelijk op met de hoofddraagconstructie. Elke drie weken groeide het gebouw met een laag.